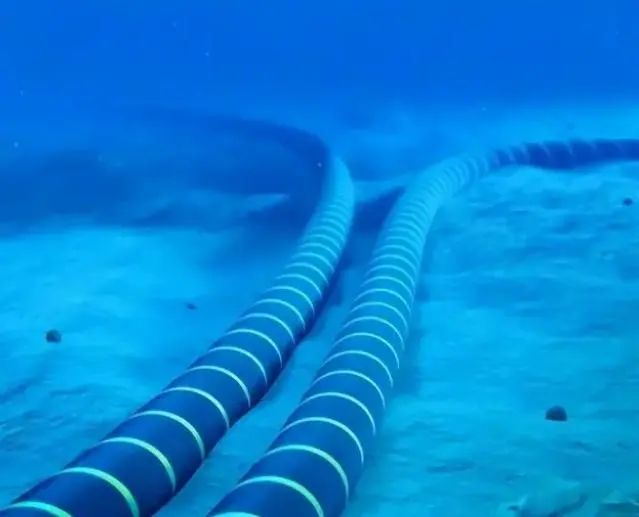

Kable podmorskie odgrywają kluczową rolę w globalnej komunikacji, przesyłając ogromne ilości danych przez oceany. Wybór odpowiednich materiałów do ich produkcji ma kluczowe znaczenie dla zapewnienia ich trwałości, wydajności i niezawodności w trudnych warunkach podwodnych. W tym artykule przyjrzymy się wyzwaniom związanym z wyborem materiałów do kabli podmorskich i omówimy rozwiązania, które mogą pomóc w podejmowaniu świadomych decyzji.

Odporność na korozję:

Jednym z głównych wyzwań w projektowaniu kabli podmorskich jest korozja. Kable są narażone na działanie wody morskiej, która z czasem może powodować znaczne uszkodzenia korozyjne. Wybór materiałów o doskonałej odporności na korozję jest kluczowy dla wydłużenia żywotności kabla. Rozwiązania takie jak stosowanie stopów odpornych na korozję, takich jak stal nierdzewna, lub specjalistyczne powłoki mogą zapewnić skuteczną ochronę przed korozją.

Wytrzymałość mechaniczna:

Kable podmorskie muszą wytrzymywać ogromne ciśnienie i naprężenia mechaniczne spowodowane prądami oceanicznymi, pływami i ciężarem wody. Wybór materiałów o wysokiej wytrzymałości mechanicznej na kable podmorskie jest kluczowy, aby zapewnić, że kable wytrzymają te siły bez utraty swojej integralności. Materiały o wysokiej wytrzymałości na rozciąganie, takie jak włókna aramidowe i polimery wzmocnione włóknem węglowym (CFRP), są powszechnie stosowane w celu poprawy właściwości mechanicznych kabli podmorskich.

Blokowanie wody i izolacja:

Utrzymanie odpowiedniej izolacji i wodoszczelności jest kluczowe dla zapobiegania wnikaniu wody i ochrony wewnętrznych elementów kabla. Polietylen, polipropylen i polietylen usieciowany (XLPE) są powszechnie stosowane do izolacji i warstw wodoszczelnych w kablach podmorskich. Materiały te oferują doskonałe właściwości izolacyjne i są odporne na przenikanie wody, zapewniając optymalną wydajność i trwałość kabla.

Elastyczność i promień gięcia:

Kable podwodne często muszą być elastyczne i odporne na wielokrotne zginanie bez pogorszenia ich parametrów. Materiały do produkcji kabli podmorskich o wysokiej elastyczności i niskiej sztywności zginania, takie jak niektóre rodzaje poliuretanów i elastomerów, są powszechnie stosowane, aby zapewnić możliwość instalacji i konserwacji kabli w różnych warunkach podwodnych, przy jednoczesnym zachowaniu ich integralności elektrycznej i mechanicznej.

Stabilność termiczna:

Kable podwodne mogą podlegać znacznym wahaniom temperatury w środowisku podwodnym. Kluczowe jest dobranie materiałów do kabli podmorskich o doskonałej stabilności termicznej, aby zapewnić ich odporność na te zmiany temperatury bez wpływu na ich parametry. Materiały termoplastyczne, takie jak polietylen i polipropylen, zapewniają dobrą stabilność termiczną, co czyni je odpowiednim wyborem na izolację i powłoki.

Wniosek:

Wybór odpowiednich materiałów do kabli podmorskich to kluczowy proces, który wymaga uwzględnienia wyzwań specyficznych dla środowisk podwodnych. Uwzględniając takie czynniki, jak odporność na korozję, wytrzymałość mechaniczna, wodoszczelność, elastyczność i stabilność termiczna, producenci i operatorzy kabli mogą zapewnić optymalną wydajność i trwałość kabli podmorskich. Zrozumienie tych wyzwań i wdrożenie odpowiednich rozwiązań materiałowych jest kluczowe dla niezawodności i wydajności globalnych sieci komunikacyjnych.

Czas publikacji: 02-05-2023