Parametry materiałów izolacyjnych bezpośrednio wpływają na jakość, wydajność przetwarzania oraz zakres zastosowań przewodów i kabli. Parametry materiałów izolacyjnych bezpośrednio wpływają na jakość, wydajność przetwarzania oraz zakres zastosowań przewodów i kabli.

1. Przewody i kable z polichlorku winylu PVC

Polichlorek winylu (zwany dalejPCVMateriały izolacyjne to mieszanki, w których do proszku PVC dodaje się stabilizatory, plastyfikatory, środki zmniejszające palność, środki smarujące i inne dodatki. Skład mieszanki jest dostosowywany do różnych zastosowań i specyficznych wymagań przewodów i kabli. Po dziesięcioleciach produkcji i stosowania, technologia produkcji i przetwarzania PVC jest obecnie bardzo zaawansowana. Materiał izolacyjny PVC ma bardzo szerokie zastosowanie w dziedzinie przewodów i kabli i charakteryzuje się następującymi, specyficznymi właściwościami:

A. Technologia produkcji jest dopracowana, łatwa w formowaniu i przetwarzaniu. W porównaniu z innymi rodzajami materiałów izolacyjnych do kabli, charakteryzuje się nie tylko niskim kosztem, ale także pozwala skutecznie kontrolować różnice w kolorze, połysk, nadruk, wydajność przetwarzania, miękkość i twardość powierzchni przewodu, przyczepność przewodnika, a także właściwości mechaniczne i fizyczne oraz elektryczne samego przewodu.

B. Posiada doskonałe właściwości ognioodporne, dzięki czemu przewody izolowane PVC bez problemu spełniają wymagania dotyczące stopnia ognioodporności określone w różnych normach.

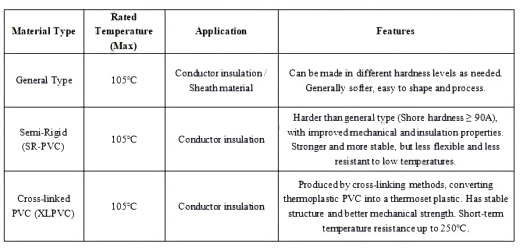

C. Pod względem odporności na temperaturę, poprzez optymalizację i udoskonalanie formuł materiałowych, obecnie powszechnie stosowane rodzaje izolacji PVC obejmują głównie następujące trzy kategorie:

Jeśli chodzi o napięcie znamionowe, jest ono na ogół stosowane w napięciach 1000 V prądu przemiennego lub niższych i może być szeroko stosowane w takich gałęziach przemysłu, jak sprzęt gospodarstwa domowego, przyrządy pomiarowe i mierniki, oświetlenie oraz komunikacja sieciowa.

PVC ma również pewne wady, które ograniczają jego zastosowanie:

A. Ze względu na wysoką zawartość chloru, podczas spalania wydziela dużą ilość gęstego dymu, który może powodować uduszenie, ograniczać widoczność oraz wydzielać substancje rakotwórcze i gaz HCl, powodując poważne szkody dla środowiska. Wraz z rozwojem technologii produkcji materiałów izolacyjnych o niskiej emisji dymu i bezhalogenowych, stopniowe zastępowanie izolacji PVC stało się nieuniknionym trendem w rozwoju kabli.

B. Zwykła izolacja PVC charakteryzuje się słabą odpornością na kwasy i zasady, olej opałowy oraz rozpuszczalniki organiczne. Zgodnie z zasadą chemiczną „podobne rozpuszcza się w podobnym”, przewody PVC są bardzo podatne na uszkodzenia i pęknięcia w opisanym środowisku. Jednak pomimo doskonałych właściwości przetwórczych i niskich kosztów, kable PVC są nadal szeroko stosowane w sprzęcie AGD, oświetleniu, sprzęcie mechanicznym, przyrządach pomiarowych i miernikach, komunikacji sieciowej, okablowaniu budynków i innych dziedzinach.

2. Przewody i kable z polietylenu usieciowanego

Polietylen usieciowany (zwany dalejXLPE) to rodzaj polietylenu, który pod wpływem promieni wysokoenergetycznych lub czynników sieciujących może przekształcić się z liniowej struktury molekularnej w trójwymiarową strukturę trójwymiarową. Jednocześnie przekształca się z termoplastycznego w nierozpuszczalny plastik termoutwardzalny.

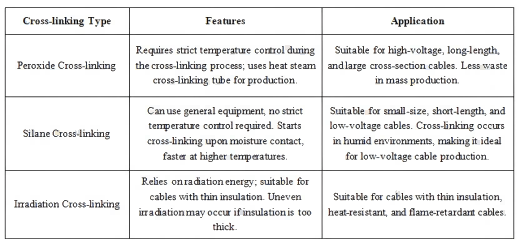

Obecnie w zastosowaniu izolacji przewodów i kabli stosuje się trzy główne metody sieciowania:

A. Sieciowanie nadtlenkowe: Polega ono na użyciu żywicy polietylenowej w połączeniu z odpowiednimi środkami sieciującymi i przeciwutleniaczami, a następnie dodaniu innych składników w razie potrzeby, aby uzyskać cząstki mieszaniny polietylenu sieciowalnego. Podczas procesu wytłaczania sieciowanie zachodzi w rurach sieciujących gorącą parą.

B. Sieciowanie silanowe (sieciowanie ciepłą wodą): Jest to również metoda sieciowania chemicznego. Jej głównym mechanizmem jest sieciowanie organosiloksanu i polietylenu w określonych warunkach,

a stopień usieciowania może na ogół osiągnąć około 60%.

C. Sieciowanie radiacyjne: Wykorzystuje ono promienie wysokoenergetyczne, takie jak promienie R, promienie alfa i promienie elektronowe, do aktywacji atomów węgla w makrocząsteczkach polietylenu i wywołania sieciowania. Promienie wysokoenergetyczne powszechnie stosowane w przewodach i kablach to promienie elektronowe generowane przez akceleratory elektronów. Ponieważ sieciowanie to opiera się na energii fizycznej, należy ono do sieciowania fizycznego.

Powyższe trzy różne metody sieciowania mają różne cechy i zastosowania:

W porównaniu z polietylenem termoplastycznym (PCW) izolacja XLPE ma następujące zalety:

A. Zwiększono odporność na odkształcenia cieplne, poprawiono właściwości mechaniczne w wysokich temperaturach oraz poprawiono odporność na pękanie naprężeniowe i starzenie cieplne.

B. Charakteryzuje się zwiększoną stabilnością chemiczną i odpornością na rozpuszczalniki, zmniejszonym płynięciem na zimno i zasadniczo zachowuje pierwotne parametry elektryczne. Długotrwała temperatura pracy może sięgać 125°C i 150°C. Izolacja przewodów i kabli z usieciowanego polietylenu poprawia również odporność na zwarcie, a ich krótkotrwała odporność temperaturowa może osiągnąć 250°C. Dla przewodów i kabli o tej samej grubości, obciążalność prądowa usieciowanego polietylenu jest znacznie większa.

C. Posiada doskonałe właściwości mechaniczne, wodoodporne i odporne na promieniowanie, dzięki czemu jest szeroko stosowany w różnych dziedzinach, takich jak: wewnętrzne przewody połączeniowe do urządzeń elektrycznych, przewody silników, przewody oświetleniowe, przewody sygnałowe niskiego napięcia do samochodów, przewody lokomotyw, przewody i kable metra, kable ochrony środowiska w kopalniach, kable morskie, kable do elektrowni jądrowych, przewody wysokiego napięcia do telewizji, przewody wysokiego napięcia do urządzeń rentgenowskich oraz przewody i kable przesyłowe itp.

Przewody i kable izolowane XLPE mają znaczące zalety, ale mają też pewne wady, które ograniczają ich zastosowanie:

A. Słaba odporność na ciepło. Podczas obróbki i użytkowania przewodów w temperaturach przekraczających ich znamionową, przewody łatwo się ze sobą sklejają. W poważnych przypadkach może to prowadzić do uszkodzenia izolacji i zwarć.

B. Słaba odporność na przewodzenie ciepła. W temperaturach powyżej 200°C izolacja przewodów staje się wyjątkowo miękka. Pod wpływem siły zewnętrznej ściskającej lub zderzenia może spowodować przecięcie przewodów i zwarcie.

C. Trudno jest kontrolować różnicę kolorów między partiami. Podczas przetwarzania często występują problemy takie jak zarysowania, wybielanie i odklejanie się nadrukowanych znaków.

D. Izolacja XLPE o klasie odporności temperaturowej 150°C jest całkowicie bezhalogenowa i może przejść test spalania VW-1 zgodnie z normami UL1581, zachowując jednocześnie doskonałe właściwości mechaniczne i elektryczne. Jednak technologia produkcji wciąż napotyka pewne ograniczenia, a koszty są wysokie.

3. Przewody i kable z gumy silikonowej

Cząsteczki polimerów kauczuku silikonowego to struktury łańcuchowe utworzone przez wiązania SI-O (krzem-tlen). Energia wiązania SI-O wynosi 443,5 kJ/mol, co jest wartością znacznie wyższą niż energia wiązania CC (355 kJ/mol). Większość przewodów i kabli z kauczuku silikonowego jest produkowana metodą wytłaczania na zimno i wulkanizacji w wysokiej temperaturze. Spośród różnych przewodów i kabli z kauczuku syntetycznego, dzięki swojej unikalnej strukturze molekularnej, kauczuk silikonowy charakteryzuje się lepszymi parametrami w porównaniu z innymi rodzajami kauczuku.

A. Jest niezwykle miękki, ma dobrą elastyczność, jest bezwonny i nietoksyczny, odporny na wysokie temperatury i wytrzymuje silne zimno. Zakres temperatur roboczych wynosi od -90 do 300°C. Kauczuk silikonowy charakteryzuje się znacznie lepszą odpornością na ciepło niż zwykła guma. Można go używać w sposób ciągły w temperaturze 200°C i przez pewien czas w temperaturze 350°C.

B. Doskonała odporność na warunki atmosferyczne. Nawet po długotrwałym narażeniu na promieniowanie ultrafioletowe i inne warunki klimatyczne, jego właściwości fizyczne uległy jedynie niewielkim zmianom.

C. Kauczuk silikonowy ma bardzo wysoką rezystywność, a jego rezystancja pozostaje stabilna w szerokim zakresie temperatur i częstotliwości.

Tymczasem guma silikonowa charakteryzuje się doskonałą odpornością na wyładowania koronowe wysokiego napięcia i wyładowania łukowe. Przewody i kable z izolacją z gumy silikonowej posiadają szereg powyższych zalet i są szeroko stosowane w przewodach do urządzeń wysokiego napięcia w telewizorach, przewodach odpornych na wysokie temperatury do kuchenek mikrofalowych, przewodach do kuchenek indukcyjnych, przewodach do ekspresów do kawy, przewodach do lamp, urządzeń UV, lampach halogenowych, przewodach połączeniowych do piekarników i wentylatorów, zwłaszcza w małym sprzęcie AGD.

Jednak pewne jego wady ograniczają również jego szersze zastosowanie. Na przykład:

A. Niska odporność na rozdarcie. Podczas obróbki lub użytkowania jest podatny na uszkodzenia spowodowane ściskaniem, zarysowaniem i szlifowaniem, co może spowodować zwarcie. Obecnie stosowanym środkiem ochronnym jest dodanie warstwy włókna szklanego lub wysokotemperaturowego oplotu z włókna poliestrowego na zewnątrz izolacji silikonowej. Jednak podczas obróbki nadal należy w jak największym stopniu unikać obrażeń spowodowanych ściskaniem.

B. Obecnie stosowanym środkiem wulkanizującym w formach wulkanizacyjnych jest środek dwu-, dwu-, cztero-. Ten środek wulkanizujący zawiera chlor. Środki wulkanizujące całkowicie bezhalogenowe (takie jak platynowe) mają surowe wymagania dotyczące temperatury otoczenia produkcyjnego i są drogie. Dlatego podczas obróbki wiązek przewodów należy zwrócić uwagę na następujące kwestie: nacisk koła dociskowego nie powinien być zbyt wysoki. Najlepiej stosować materiał gumowy, aby zapobiec pęknięciom podczas procesu produkcyjnego, co może prowadzić do niskiej odporności na ciśnienie.

4. Przewód z usieciowanego kauczuku etylenowo-propylenowo-dieno-monomerowego (EPDM) (XLEPDM)

Kauczuk EPDM (usieciowany monomer etylenowo-propylenowo-dienowy) to terpolimer etylenu, propylenu i niesprzężonego dienu, który jest sieciowany chemicznie lub metodą napromieniowania. Przewód izolowany z usieciowanej gumy EPDM łączy zalety przewodu izolowanego z poliolefiny i przewodu izolowanego zwykłą gumą:

A. Miękkie, elastyczne, sprężyste, nieprzywierające w wysokich temperaturach, odporne na starzenie przez długi czas i odporne na trudne warunki atmosferyczne (od -60 do 125℃).

B. Odporność na ozon, odporność na promieniowanie UV, odporność izolacji elektrycznej i odporność na korozję chemiczną.

C. Odporność na oleje i rozpuszczalniki jest porównywalna z izolacją z gumy chloroprenowej ogólnego zastosowania. Jest ona przetwarzana za pomocą standardowych urządzeń do wytłaczania na gorąco, a następnie sieciowana radiacyjnie, co jest proste i tanie. Przewody izolowane z usieciowanej gumy etylenowo-propylenowo-dieno-monomerowej (EPDM) mają liczne zalety i są szeroko stosowane w takich dziedzinach, jak przewody sprężarek chłodniczych, wodoodporne przewody silników, przewody transformatorów, kable mobilne w kopalniach, wiertnictwie, samochodach, urządzeniach medycznych, statkach oraz ogólne okablowanie wewnętrzne urządzeń elektrycznych.

Głównymi wadami przewodów XLEPDM są:

A. Podobnie jak przewody XLPE i PVC, mają stosunkowo słabą odporność na rozdarcie.

B. Słaba przyczepność i samoprzylepność wpływają na późniejszą przetwarzalność.

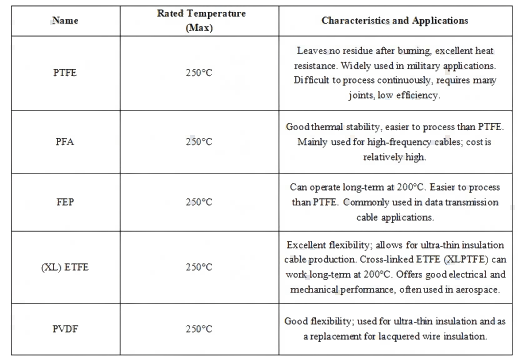

5. Przewody i kable fluoroplastikowe

W porównaniu ze zwykłymi kablami polietylenowymi i polichlorkiem winylu, kable fluoroplastikowe charakteryzują się następującymi wyróżniającymi je cechami:

A. Odporne na wysokie temperatury tworzywa fluoroplastyczne charakteryzują się wyjątkową stabilnością termiczną, co umożliwia kablom fluoroplastycznym adaptację do wysokich temperatur w zakresie od 150 do 250 stopni Celsjusza. W przypadku przewodów o tym samym przekroju poprzecznym, kable fluoroplastyczne mogą przenosić większy dopuszczalny prąd, co znacznie rozszerza zakres zastosowań tego typu przewodów izolowanych. Ze względu na tę unikalną właściwość, kable fluoroplastyczne są często stosowane do okablowania wewnętrznego i przewodów w samolotach, statkach, piecach wysokotemperaturowych i sprzęcie elektronicznym.

B. Dobra ognioodporność: Fluoroplasty mają wysoki indeks tlenowy, a podczas spalania zasięg rozprzestrzeniania się płomienia jest niewielki, co powoduje wytwarzanie mniejszej ilości dymu. Wykonany z nich drut nadaje się do narzędzi i miejsc o surowych wymaganiach dotyczących ognioodporności, takich jak sieci komputerowe, metro, pojazdy, wieżowce i inne miejsca publiczne itp. W przypadku wybuchu pożaru ludzie mają czas na ewakuację bez ryzyka przewrócenia przez gęsty dym, co pozwala im zyskać cenny czas na ewakuację.

C. Doskonałe parametry elektryczne: W porównaniu z polietylenem, fluoroplastiki charakteryzują się niższą stałą dielektryczną. W związku z tym, w porównaniu z kablami koncentrycznymi o podobnej strukturze, kable fluoroplastikowe charakteryzują się mniejszym tłumieniem i są bardziej odpowiednie do transmisji sygnałów o wysokiej częstotliwości. Obecnie coraz częstsze stosowanie kabli stało się trendem. Ze względu na wysoką odporność termiczną fluoroplastików, są one powszechnie stosowane jako okablowanie wewnętrzne urządzeń transmisyjnych i komunikacyjnych, mostki między bezprzewodowymi liniami transmisyjnymi a nadajnikami oraz kable wideo i audio. Ponadto kable fluoroplastikowe charakteryzują się dobrą wytrzymałością dielektryczną i rezystancją izolacji, co czyni je odpowiednimi do stosowania jako kable sterujące do ważnych instrumentów i mierników.

D. Doskonałe właściwości mechaniczne i chemiczne: Fluoroplasty charakteryzują się wysoką energią wiązania chemicznego, wysoką stabilnością, są praktycznie odporne na zmiany temperatury oraz charakteryzują się doskonałą odpornością na starzenie pod wpływem warunków atmosferycznych i wytrzymałością mechaniczną. Nie ulegają również działaniu kwasów, zasad i rozpuszczalników organicznych. Dlatego nadają się do środowisk o znacznych zmianach klimatu i warunkach korozyjnych, takich jak przemysł petrochemiczny, rafinacja ropy naftowej oraz systemy kontroli urządzeń w odwiertach naftowych.

E. Ułatwia połączenia spawalnicze. W urządzeniach elektronicznych wiele połączeń wykonuje się poprzez spawanie. Ze względu na niską temperaturę topnienia tworzyw sztucznych, łatwo topią się one w wysokich temperaturach, co wymaga specjalistycznych umiejętności spawalniczych. Ponadto niektóre punkty spawania wymagają określonego czasu spawania, co również tłumaczy popularność kabli fluoroplastycznych, takich jak wewnętrzne okablowanie urządzeń komunikacyjnych i urządzeń elektronicznych.

Oczywiście tworzywa fluorowe mają nadal pewne wady, które ograniczają ich zastosowanie:

A. Cena surowców jest wysoka. Obecnie produkcja krajowa nadal opiera się głównie na imporcie (japoński Daikin i amerykański DuPont). Chociaż krajowy rynek fluoroplastów rozwijał się dynamicznie w ostatnich latach, odmiany produkcyjne są nadal jednolite. W porównaniu z materiałami importowanymi, nadal istnieje pewna luka w stabilności termicznej i innych kompleksowych właściwościach tych materiałów.

B. W porównaniu z innymi materiałami izolacyjnymi proces produkcji jest trudniejszy, wydajność produkcji jest niska, nadrukowane znaki są podatne na odpadanie, a straty są duże, co sprawia, że koszty produkcji są stosunkowo wysokie.

Podsumowując, stosowanie wszystkich wyżej wymienionych rodzajów materiałów izolacyjnych, a zwłaszcza specjalistycznych materiałów izolacyjnych wysokotemperaturowych o odporności temperaturowej powyżej 105°C, w Chinach wciąż znajduje się w fazie przejściowej. Niezależnie od tego, czy chodzi o produkcję przewodów, czy obróbkę wiązek kablowych, istnieje nie tylko dojrzały proces, ale także proces racjonalnego zrozumienia zalet i wad tego rodzaju przewodów.

Czas publikacji: 27 maja 2025 r.