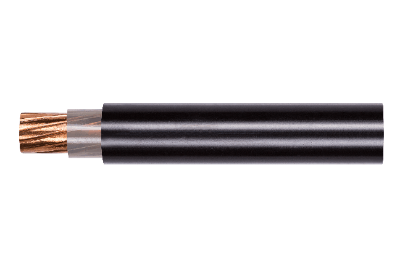

Polietylen (PE) jest szeroko stosowany wizolacja i osłona kabli energetycznych i telekomunikacyjnychZe względu na doskonałą wytrzymałość mechaniczną, wytrzymałość, odporność termiczną, właściwości izolacyjne i stabilność chemiczną, PE jest materiałem o stosunkowo niskiej odporności na pękanie naprężeniowe. Problem ten staje się szczególnie widoczny, gdy PE jest stosowany jako powłoka zewnętrzna kabli pancernych o dużych przekrojach.

1. Mechanizm pękania osłony PE

Pękanie osłony PE występuje głównie w dwóch sytuacjach:

a. Pękanie naprężeniowe: Odnosi się do zjawiska, w którym powłoka ulega kruchemu pęknięciu od powierzchni w wyniku łącznego naprężenia lub narażenia na działanie czynników środowiskowych po instalacji i eksploatacji kabla. Jest to spowodowane głównie naprężeniem wewnętrznym w powłoce i długotrwałym narażeniem na działanie cieczy polarnych. Szeroko zakrojone badania nad modyfikacją materiałów w znacznym stopniu rozwiązały ten typ pęknięć.

b. Pękanie naprężeniowe mechaniczne: Występuje z powodu wad konstrukcyjnych kabla lub niewłaściwego procesu wytłaczania powłoki, co prowadzi do znacznej koncentracji naprężeń i pęknięć wywołanych odkształceniami podczas instalacji kabla. Ten rodzaj pęknięć jest bardziej widoczny w zewnętrznych powłokach kabli pancernych o dużych przekrojach, opancerzonych taśmą stalową.

2. Przyczyny pękania osłony PE i sposoby ich naprawy

2.1 Wpływ kablaTaśma stalowaStruktura

W kablach o większych średnicach zewnętrznych warstwa pancerna składa się zazwyczaj z dwuwarstwowej owijki z taśmy stalowej. W zależności od średnicy zewnętrznej kabla, grubość taśmy stalowej zmienia się (0,2 mm, 0,5 mm i 0,8 mm). Grubsze taśmy stalowe pancerne charakteryzują się większą sztywnością i gorszą plastycznością, co skutkuje większymi odstępami między warstwami górnymi i dolnymi. Podczas wytłaczania powoduje to znaczne różnice w grubości powłoki między górną a dolną warstwą powierzchni warstwy pancernej. Cieńsze obszary powłoki na krawędziach zewnętrznej taśmy stalowej doświadczają największej koncentracji naprężeń i są głównymi miejscami, w których powstają późniejsze pęknięcia.

Aby złagodzić wpływ pancernej taśmy stalowej na powłokę zewnętrzną, pomiędzy taśmą stalową a powłoką polietylenową nawija się lub wytłacza warstwę buforową o określonej grubości. Warstwa buforowa powinna być jednorodna, bez zmarszczek i wypustek. Dodanie warstwy buforowej poprawia gładkość powierzchni między dwiema warstwami taśmy stalowej, zapewnia równomierną grubość powłoki polietylenowej i, w połączeniu z jej kurczeniem się, zmniejsza naprężenia wewnętrzne.

ONEWORLD zapewnia użytkownikom różne grubościmateriały pancerne z taśmy stalowej ocynkowanejaby sprostać zróżnicowanym potrzebom.

2.2 Wpływ procesu produkcji kabli

Głównymi problemami w procesie wytłaczania osłon kabli o dużej średnicy zewnętrznej są niewystarczające chłodzenie, niewłaściwe przygotowanie formy i nadmierny współczynnik rozciągania, co skutkuje nadmiernymi naprężeniami wewnętrznymi w osłonie. Kable o dużych rozmiarach, ze względu na grube i szerokie osłony, często napotykają ograniczenia dotyczące długości i objętości kanałów wodnych na liniach produkcyjnych do wytłaczania. Schłodzenie z temperatury ponad 200 stopni Celsjusza podczas wytłaczania do temperatury pokojowej stanowi wyzwanie. Niedostateczne chłodzenie prowadzi do miękkości osłony w pobliżu warstwy pancerza, co powoduje zarysowania na powierzchni osłony podczas zwijania kabla, co ostatecznie prowadzi do potencjalnych pęknięć i złamań podczas układania kabla pod wpływem sił zewnętrznych. Ponadto, niewystarczające chłodzenie przyczynia się do wzrostu wewnętrznych sił skurczu po zwinięciu, zwiększając ryzyko pękania osłony pod wpływem znacznych sił zewnętrznych. Aby zapewnić odpowiednie chłodzenie, zaleca się zwiększenie długości lub objętości kanałów wodnych. Niezbędne jest zmniejszenie prędkości wytłaczania przy jednoczesnym zachowaniu odpowiedniego uplastycznienia osłony i zapewnieniu odpowiedniego czasu na chłodzenie podczas zwijania. Ponadto, biorąc pod uwagę polietylen jako polimer krystaliczny, segmentowa metoda chłodzenia polegająca na obniżaniu temperatury z 70–75°C do 50–55°C, a następnie do temperatury pokojowej, pomaga złagodzić naprężenia wewnętrzne powstające w trakcie procesu chłodzenia.

2.3 Wpływ promienia zwijania na zwijanie kabla

Podczas zwijania kabla producenci przestrzegają standardów branżowych w zakresie doboru odpowiednich szpul. Jednak dostosowanie się do długich odcinków dostawy dla kabli o dużej średnicy zewnętrznej stanowi wyzwanie w zakresie doboru odpowiednich szpul. Aby spełnić określone długości dostawy, niektórzy producenci zmniejszają średnice bębnów szpul, co skutkuje niewystarczającymi promieniami gięcia kabla. Nadmierne zginanie prowadzi do przemieszczeń warstw pancerza, powodując znaczne siły ścinające działające na osłonę. W ciężkich przypadkach zadziory z pancernej taśmy stalowej mogą przebić warstwę amortyzującą, wbijając się bezpośrednio w osłonę i powodując pęknięcia lub szczeliny wzdłuż krawędzi taśmy stalowej. Podczas układania kabla, boczne siły zginania i rozciągania powodują pękanie osłony wzdłuż tych szczelin, szczególnie w przypadku kabli położonych bliżej wewnętrznych warstw szpuli, co zwiększa ich podatność na pękanie.

2.4 Wpływ środowiska budowy i instalacji na miejscu

Aby ujednolicić konstrukcję kabli, zaleca się minimalizację prędkości układania kabla, unikając nadmiernego nacisku bocznego, zginania, sił naciągu i kolizji powierzchniowych, zapewniając cywilizowane środowisko pracy. Przed instalacją kabla najlepiej pozostawić go w temperaturze 50-60°C, aby uwolnić naprężenia wewnętrzne z powłoki. Należy unikać długotrwałego wystawiania kabli na bezpośrednie działanie promieni słonecznych, ponieważ różnice temperatur po różnych stronach kabla mogą prowadzić do koncentracji naprężeń, zwiększając ryzyko pękania powłoki podczas układania.

Czas publikacji: 18 grudnia 2023 r.